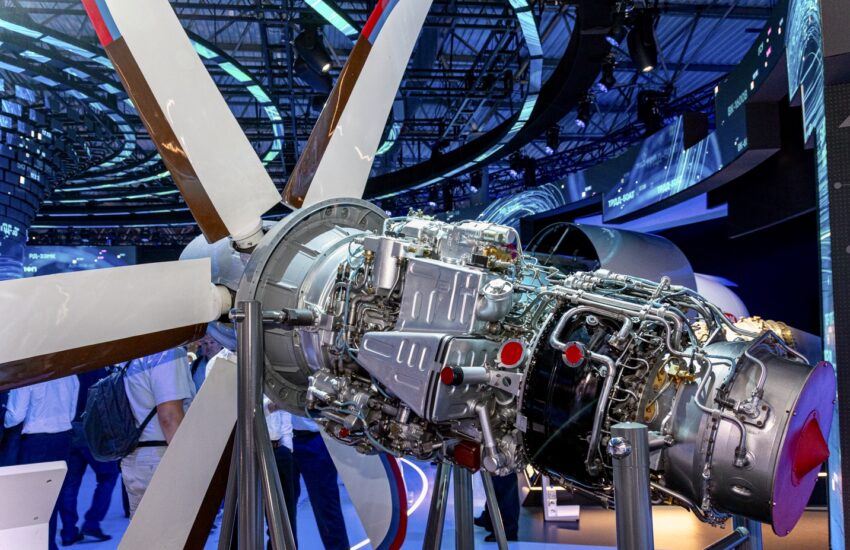

Доля композитов в конструкции самолета сегодня в некотором смысле является мерилом его современности. Но как ни странно, в интерьерах самолетов, откуда композиты и начали путь на борт авиайланеров, до сих пор широко применяется металл – и конца этому не видно.

Всеобщее увлечение композитами объяснимо: они прочные и легкие, и нередко недорогие в производстве. Но, как водится, каждый раз надо кроме этих соображений прикидывать и другие, которые делают композиты не столь уж и привлекательными.

Например, итальянская компания Aviointerriors дошла до того, что стала заменять некоторые композитные элементы своих кресел на металлические. Причина такова: эти элементы (такие как отбортовки кресел) в ходе эксплуатации подвергаются сильному износу. Металлическую деталь немного труднее сломать, чем более хрупкий композит, но, главное, металл вполне успешно проходит вторичную переработку, а вот с композитом возникают сложности, особенно в Европе с ее жестким экологическим законодательством.

Наряду с таким «ретроградством» Aviointerriors там, где это выгодно, увеличивает присутствие композитов. Так, в последних моделях их кресел Ultralight подлокотники сделаны единой на 40% более легкой углепластиковой деталью, а раньше детали там было две: металлический поворотный механизм и пластиковый кожух. Благодаря этому, а также внедрению более совершенных металлических сплавов удается довести вес кресел до 9 килограмм – хотя на деле они весят заметно больше из-за всякого обвеса, которым кресло обрастает согласно требований конкретной авиакомпании.

Есть и более легкие модели – например, французская Zodiac Aerospace предлагает кресло эконом-класса Dragonfly весом всего в 7.5 килограмм. Правда, там напрочь отсутствует механизм наклона спинки, но зато количество деталей меньше, чем у традиционного кресла где-то на треть.

Естественно, такое кресло пригодно для эксплуатации только на ближних маршрутах, да и то не везде. Поэтому та же Zodiac на всякий случай предлагает вариант с наклоняемой спинкой – но на целых 700 граммов тяжелее. Другие идут на промежуточное решение: кресло делается с неподвижной спинкой, но с увеличенным углом наклона. Уменьшение количества деталей и более грамотное проектирование вполне способно дать неплохие результаты и без ущемления комфорта пассажира.

Например, на одном из кресел Recaro была металлическая подножка, встав на которую даже самый низкорослый пассажир мог дотянуться до багажной полки. Убрать подножку совсем не решились, но зато так спроектировали корпус кресла, что выступ на его боковине служит этой самой подножкой. Замена жестких упоров для ног пассажира на эластичные сетки тоже уже является общим явлением, поскольку срезать килограмм веса с кресла хочется всем.

Однако целью является не сэкономленные килограммы, и даже не сэкономленное топливо, а сэкономленные деньги. И композиты имеют коварное свойство генерировать большие расходы на утилизационых сборах. А все потому, что если металл и даже электронику можно снова пустить в дело после утилизации, то со стекло- и углепластиками это сделать нелегко. Причем трудности возникают не только технологические.

Например, Boeing, у которого при производстве «Дримлайнеров» остается много композитных обрезков, намерился было измельчать их и использовать при производстве второстепенных деталей, таких как подлокотники и задние панели кресел, багажные полки и т.п.. Результаты опытов в этом направлении были признаны удачными, и даже сообщалось, что производство из вторсырья энергетически более выгодно, чем обычное. Пытались делать из вторичного материала и детали для автомобилей, и тоже все вроде бы замечательно. А вот сказать, когда эта замечательная технология пойдет в серийное производство, никто не может.

Одной из причин называется нерегулярность получения вторсырья, поскольку его объемы зависят от объемов производства деталей, при котором остаются обрезки и количества этих обрезков. Но это еще ерунда по сравнению с проблемой, которая вызвана авторскими правами.

Полный цикл производства композитных компонентов защищен множество патентов, принадлежащих разным организациям и отдельным лицам. Тот же Boeing покупает у них права на производство по их технологиям, но производства только базовых деталей. Если же композит из обрезков попадает в новое изделие, он является для него основным сырьем, и можно доказать, что качества получающейся детали зависят от того, какие технологии были использованы при производстве оригинального композита, а за использование этих технологий еще и для производства «вторичных» деталей Boeing не заплатил и ему предложат это сделать. А после этого вся идея теряет экономический смысл, поскольку платить придется всем держателям патентов на исходный техпроцесс, но мало того, выдвигаются идеи о том, что, изучив остатки исходных композитов во «вторичном» пластике, «враги» смогут раскрыть некие тайны производства исходного продукта – и держатели патентов требуют такой возможности не допускать.

Теоретически можно измельчить исходные отходы до молекулярного уровня, чтобы там и следов патентов не осталось – но это опять же, большие затраты, а то, что получится, годно только в качестве наполнителя для термопласт-автоматов, и, главное, полученные отливки не проходят строгие правила сертификации. Поэтому что авиационное производство, что автомобильное теоретически использовать пластики из вторичных материалов могут, а практически – нет.

Поэтому, когда тот же Zodiac говорит, что 85% материала его кресла Dragonfly может быть использовано повторно, обратно в авиацию не попадет в разы меньше, и отходы высокотехнологичного производства годны на сырье только низкотехнологичным и малоприбыльным производствам. А то и только на свалку.

И это становится причиной перехода к новым конструкциям. Появление современных сидений с ременной поддержкой и отказ от вспененных материалов на основе полиуретана вызваны как раз соображениями вторичной переработки. Ведь «пену», дающую большой объем вторсырья, можно использовать только на похожие изделия – для набивки матов, например. А для новых авиационных кресел – нельзя.

Тем не менее некоторые материалы, получаемые в процессе вторичной переработки, находят применение в интерьерах. Например, искусственная кожа и некоторые текстильные материалы для обивки авиационных кресел делаются соответственно из отходов кожевенной промышленности и путем переплавки б/у синтетической ткани и пластиковых бутылок. Но все равно такое производство достаточно ограничено, и в ряде случаев возникают вопросы по эстетике получающихся материалов.

Из-за эстетики, как говорят, не получается и отказаться от пластиков: все так к ним и получаемым из них формам привыкли, что материал, не позволяющий получать точно такие же по форме детали, которые можно сделать из пластика, не будет востребован на рынке…

Но если не получается обеспечить экономическую эффективность переработки авиационного вторсырья, то может быть надо попробовать использовать в авиации биоразлагаемые материалы? Пробуют – но тоже без особого успеха. Например, предлагали делать из «биоматериала» стенные панели, но не удалось (пока?) подыскать материал, прошедший бы сертификацию, в первую очередь по пожарной безопасности. Попытки разработать «биокомпозиты», которые сами бы потом превращались бы в компост, продолжаются, но до прорыва очень далеко. Тем более что проблема усугубляется тем, что надо не просто наловчиться производить подходящее волокно, но и смолу…

Пока в лабораториях пытаются создать безопасные для экологии материалы, можно сократить количество мусора. Это нелегко, поскольку авиакомпании меняют кресла в среднем раз в шесть лет, но кое-как можно. Самолетостроительная компания Boeing вместе с американским лоу-костером Southwest Airlines экспериментируют над использованием коврового покрытия, выполненного не в виде привычного рулона, а в форме отдельных фрагментов.

Идея такого «лоскутного одеяла» не в том, чтобы использовать обрезки ковра, а в том, чтобы по мере износа менять не весь ковер, а только его часть. Чего в этом больше – заботы об окружающей среде или банальной жадности (она же и экономность), решайте сами, но положительный результат и там, и там вроде бы гарантирован…

Чтобы узнать о мнении отечественных специалистов в области композитных материалов по освещенным в статье вопросам журналисты Aviaglobus обратились к начальнику Департамента целевых программ холдинговой компании «РТ-Химкомпозит» Владимиру Карапетьянцу, и вот что он прокомментировал:

«Использование в авиации вторично переработанных композиционных материалов технически неверно и вредно. Действительно, у композитов существуют проблемы с переработкой, но это общие проблемы, связанные не только с авиационной сферой. В авиации и обычные материалы не рециклируются, так как они могут не соответствовать заявленным эксплуатационным характеристикам. Вторично использовать композиты допустимо для «отрасли классом ниже»: например, переработать для добавления в асфальтовую крошку. Вторичная переработка полимеров не отвечает пожарным и экологическим мерам.

Сдерживающими факторами максимального применения композитов являются вторичная переработка и утилизация, а также до конца не изученный вопрос обеспечения ремонта.

Использование композитных материалов в интерьере самолета на сегодняшний день и в будущем будет ограничено, хотя их использование растет из-за весовых и экономических характеристик. Использовать композиты в интерьере проще, чем в конструкции самолета, так как интерьерные композитные детали не несут серьезных нагрузок по сравнению с конструкциями фюзеляжа или крыла. Есть элементы, для которых лучше использовать композиты, например, опоры и крепежные конструкции, а вот задействование композитов в других элементах может идти в разрез с эргономическими требованиями для интерьера салона, поэтому там нередко лучше использовать металлы. Каждый материал должен найти свое оптимальное применение».